LADICIM y GSW patentan un sistema de sujeción para evitar la rotura de probetas en ensayos de tracción en materiales metálicos

El Laboratorio de la Universidad de Cantabria y la empresa especializada en producción de alambrón han diseñado un adaptador para mordazas que reduce considerablemente las presiones que soportan estos dispositivos en este tipo de pruebas de control de calidad

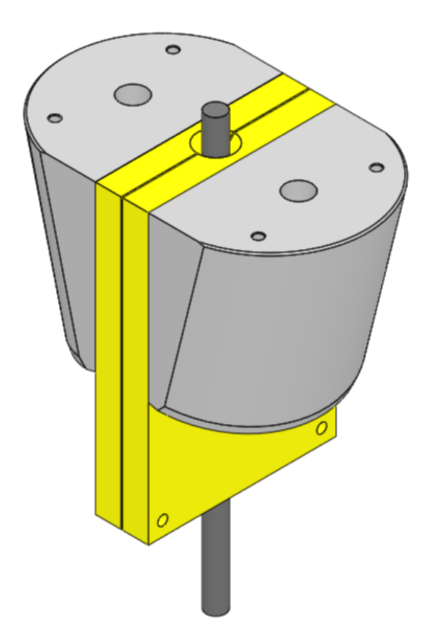

Investigadores del LADICIM han patentado, en colaboración con ingenieros de Global Steel Wire (GSW), una solución novedosa para evitar la rotura de las probetas en la realización de ensayos de tracción-compresión en materiales metálicos. Se trata de un adaptador que evita la rotura en la zona de agarre de la probeta a las mordazas, un problema recurrente que representa un reto para garantizar la calidad y la eficiencia de este tipo de pruebas.

Con ésta ya son 12 las patentes desarrolladas por el LADICIM desde el año 2003.

En esta ocasión, los investigadores del Laboratorio de Ciencia e Ingeniería de Materiales de la Universidad de Cantabria han dado respuesta a un desafío para GSW relacionado con el control de calidad que tiene que superar el alambrón que fabrica: garantizar la integridad de las probetas de sección constante que exigen sus ensayos de tracción, algo fundamental para mantener la calidad del producto final.

Realizar este tipo de ensayos entraña dificultades, ya que es necesario aplicar presiones elevadas en las mordazas para evitar el deslizamiento de la probeta. Esto genera altas tensiones en los extremos, aumentando el riesgo de rotura en esta región, especialmente en el punto de contacto con la mordaza.

Este innovador sistema de sujeción ‘ad hoc’ minimiza los esfuerzos aplicados en los extremos de la barra cilíndrica de sección constante. “En el diseño, se ha implementado una pareja de placas de acero endurecido en cada uno de los puntos finales de la probeta, sobre las que se ha mecanizado una acanaladura cilíndrica de diámetro calibrado que aloja a la barra. Esta disposición garantiza una excelente superficie de contacto y, con ello, una adecuada distribución de las fuerzas aplicadas”, explica Diego Ferreño, catedrático de la Universidad de Cantabria e investigador del LADICIM.

Un aspecto crucial de esta solución radica en la protección de la probeta contra el contacto directo con las mordazas de la máquina de ensayo, las cuales, a menudo, presentan una superficie rugosa que podría dañar la probeta. “En contraste, la acanaladura de las placas ha sido cuidadosamente pulida mediante mecanizado de precisión para proporcionar una superficie de contacto lisa. Además, la longitud de las placas es superior a la de las mordazas, lo que produce una transición gradual de los esfuerzos experimentados por la probeta, tanto en la región de las mordazas como en la región libre entre ellas”.

Otro componente clave en este sistema es un procedimiento validado para maximizar la fricción entre la barra y las placas y poder así reducir al máximo la presión aplicada sobre las mordazas. Esto se logra impregnando los extremos de la probeta con aceite industrial, sobre el cual se deposita una pequeña cantidad de polvo de corindón.

Una solución para otras empresas

Los resultados experimentales derivados de esta investigación, desarrollada durante dos años, han demostrado la eficacia del sistema. Se han llevado a cabo más de 1.000 ensayos de tracción y se han obtenido resultados satisfactorios en aproximadamente el 97% de los casos. El trabajo demuestra que es posible aplicar una presión en las mordazas de tan solo 15 bar, en comparación con los aproximadamente 70 bar requeridos en condiciones normales para evitar deslizamientos.

“Desde una perspectiva práctica, hemos desarrollado con éxito un proyecto de transferencia con un impacto significativo en las operaciones de GSW. Por otro lado, esta solución podría beneficiar a otras empresas con las que colaboramos, ya que este tipo de ensayos son muy habituales en la industria y el problema de las roturas inesperadas en la zona de las mordazas es una preocupación generalizada”, señala Ferreño.